Focus

Vol.233

ETRI, 얇고 유연한

전고체배터리 핵심기술을 개발하다

ETRI가 차세대 이차전지로 알려진 전고체배터리를 위한 고체 전해질막 개발에 성공했다.

기존 펠릿* 형태 대비 10배 이상 얇고 에너지밀도는 6배 증가한 형태로,

황화물계 고체 전해질과 직물 지지체를 활용했다.

이를 통해 안전하고 성능이 좋은 전고체배터리의 상용화를 앞당기는 데 큰 도움이 될 전망이다.

* 펠릿: 전고체 전해질 입자를 압축하여 만들어진 작은 조각

전고체배터리, 유연성이 필요하다

전고체배터리는 배터리의 핵심 구성요소인 전해질을 기존 액체 형태에서 고체 형태로 대체한 전지다. 가연성의 액체 전해질을 고체로 대체함으로써 누출이나 화재로 인한 위험성을 원천적으로 방지할 수 있다.

기존 전고체배터리 연구에서는 고체 전해질 입자에 압력을 가하거나, 소결*하는 공정을 거쳐 수백 마이크로미터(μm**) 두께의 펠릿 형태로 제조하는 것이 일반적이었다.

하지만 고체 전해질 펠릿은 깨지기 쉬운 성질이 있어서 배터리 셀에 유연성을 부여하기 어려웠다. 또한 두께가 두꺼워져 셀의 에너지밀도가 오히려 낮아지는 현상이 생기기 때문에 상용화에 걸림돌이 되어 왔다.

* 소결: 가루나 가루를 압축한 덩어리를 녹는점 이하의 온도로 가열하였을 때, 가루가 녹으면서 서로 밀착하며 합쳐지는 현상

** μm(마이크로미터): 백만분의 일 미터

전고체배터리의 기술적 한계 극복

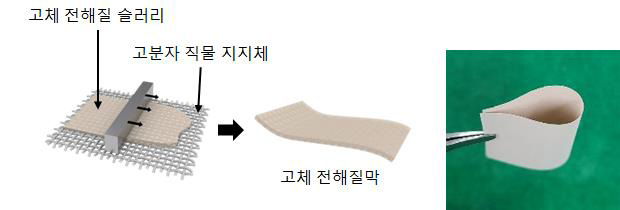

(왼쪽)습식공정 기반 고체 전해질막 제조 모식도, (오른쪽)제조된 고체 전해질막의 유연성이 돋보이는 사진

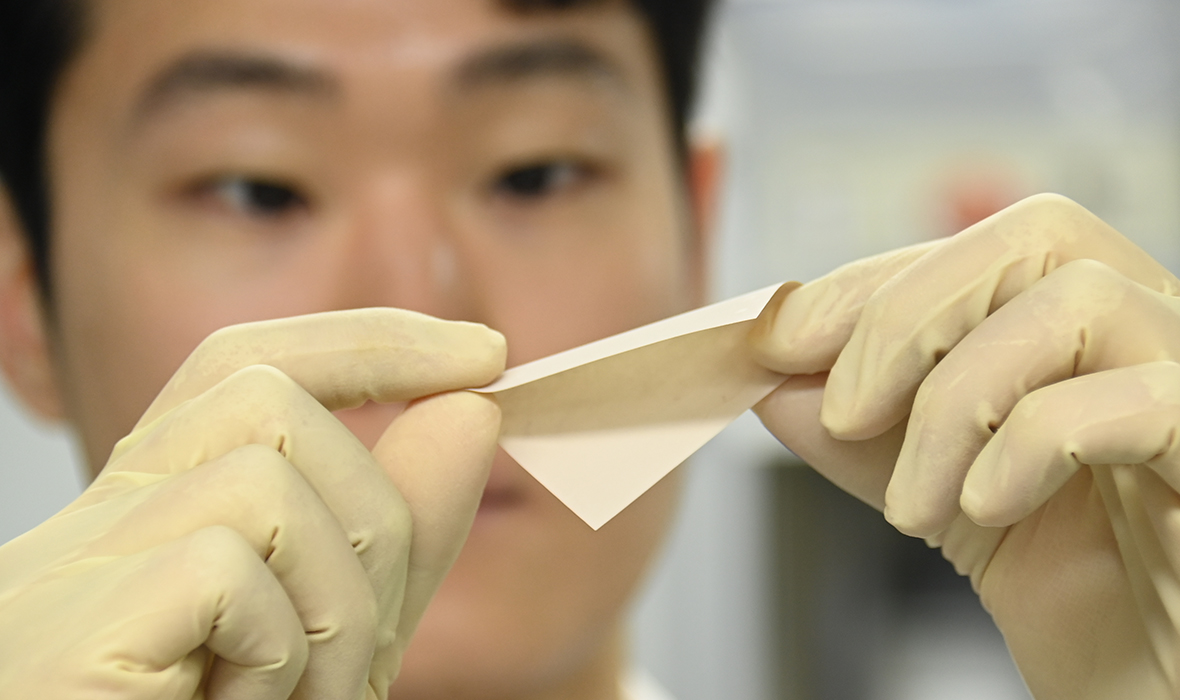

ETRI는 우수한 이온전도도를 갖는 황화물계 고체 전해질과 기계적 강도가 우수한 고분자 직물 지지체를 활용하여 얇은 고체 전해질막을 개발하는 데에 성공했다. 또한 대면적화가 용이한 습식공정 기술을 개발했고, 우수한 성능과 동시에 기계적 강도와 유연성까지 확보했다.

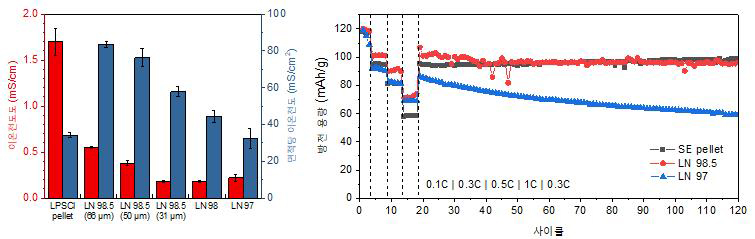

ETRI가 개발한 고체 전해질은 기존 펠릿 형태의 고체 전해질 대비 두께가 10배 이상 얇아졌고, 이온전도 특성은 2배 증가했다. 이에 따라 ETRI의 고체 전해질이 적용된 모노 셀*의 출력 특성은 20% 향상되었다. 그뿐만 아니라, 부피당 에너지밀도도 기존 대비 6배가 증가했다.

더불어 고온 노출 시험과 고전압 시험 등을 통해 ETRI 전고체배터리의 우수한 안정성을 실험으로 입증했다. ETRI는 이를 통해 높은 용량을 가지면서도 다양한 형태로 유연하게 다변화할 수 있는 차세대 전고체배터리의 상용화를 선도할 것으로 기대한다.

* 모노 셀: 음극, 양극, 전해질, 분리막이 포함된 배터리의 최소 단위

전고체배터리의 상용화를 선도하다

(왼쪽)고체 전해질막의 이온전도도 결과, (오른쪽)고체 전해질막이 적용된 전지의 충방전 결과

이번 연구를 주도한 ETRI 강석훈 선임연구원은 “그동안 고체 전해질을 최종 셀에 적용하는 데에 공정적 한계가 있었는데 본 연구에서 개발한 고체 전해질막은 적용된 배터리 셀의 에너지밀도를 획기적으로 높여 전고체배터리의 상용화 가능성을 크게 높일 것으로 기대된다”고 말했다.

이번 연구의 책임자인 ETRI 이영기 스마트소재연구실장은 “기존의 딱딱하고 두껍고 작은 면적의 펠릿형 또는 두꺼운 시트형 고체 전해질을, 얇은 두께와 유연성을 가지는 막(Membrane) 형태로 구현함으로써 기존 펠릿형 전고체배터리의 기술적 한계를 극복하고자 노력했다”라고 밝혔다.

ETRI는 이번 연구개발 내용을 바탕으로 다양한 기재의 지지체 구조를 확대 적용해 나간다. 더불어 고체 전해질막의 추가 이온전도 특성 향상 및 분리막 수준의 박막화를 통해 기존 전지 셀 제조방식에 호환이 가능한 고체 전해질막 연구를 지속적으로 수행할 예정이다.